Intervención realizada en el túnel de la línea A del metro de Roma, entre las estaciones de Roma Termini y Colli Albani.

EL PROBLEMA

La infiltración dentro del túnel que causa fenómenos de degradación detectable tanto en la estructura de hormigón armado, en las instalaciones técnicas del túnel y el utillaje de la línea, como en los acabados y en las instalaciones de la estación.

Necesidades de los clientes

Era necesario sanear y consolidar con urgencia todas las estructuras para garantizar la seguridad del servicio sin interrumpir la circulación regular de los trenes.

Por qué se eligió la solución de Uretek:

- Rapidez: cuidadosa planificación y programación de los tiempos de ejecución que permitieron completar la obra en poco tiempo;

- Precios competitivos;

- Intervención mínimamente invasiva: la intervención propuesta por Uretek no requirió excavaciones ni trabajos de albañilería, sin ensuciar el área, ni produciendo residuos;

- Monitorización con láser de alta precisión: tanto durante como después de la intervención, las actividades estuvieron sujetas a control en tiempo real mediante tecnología láser de última generación y personal altamente cualificado;

- Aplicación de la exclusiva tecnología Uretek Deep Injections® que, gracias a la inyección de la resina expansiva Uretek Geoplus® a alta presión de hinchamiento, compacta el terreno y estabiliza las estructuras;

- Respeto al medio ambiente: la mezcla de las resinas Uretek® genera un producto final inerte, que no libera eluatos al suelo ni a los acuíferos presentes.

LA SOLUCIÓN

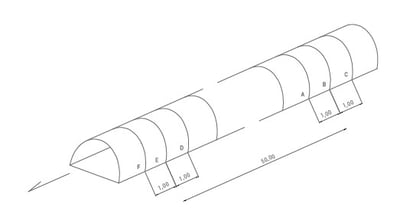

Se rellenan los vacíos presentes entre los segmentos de la estructura prefabricada de hormigón y el suelo, mediante la inyección de la resina especial. Las barreras hechas tenías el propósito de interrupción de la continuidad de los vacíos macroscópicos presentes tanto longitudinalmente como transversalmente, de manera que permitieran las inyecciones posteriores de cemento sin dispersión. Fueron tratados dos tramos formados, cada uno, por tres anillos consecutivos de dovelas prefabricadas denominadas A B C D y F. El objetivo se ha logrado en ambos sectores de intervención.

Observaciones:

El resultado positivo de la operación fue controlado mediante la ejecución de 4 pruebas de penetración dinámica (2 pre-inyección y 2 después de la inyección) que han confirmado el aumento de los parámetros mecánicos del suelo tratado.

EL PROYECTO EN DETALLE

La situación inicial

El tramo objeto de la intervención se caracterizaba por la presencia de dos túneles de recorrido diferenciados que disponían de un revestimiento en anillos formado por bloques prefabricados de hormigón. Cada anillo tenía un tamaño de 1 metro paralelo al eje del túnel. Las dovelas prefabricadas disponían de nervaduras perimetrales e intermedias hacia el interior de la galería, por lo que la superficie del revestimiento estaba conformada "en hornacinas". El método constructivo adoptado no había previsto la inserción de juntas a lo largo del contacto entre las distintas dovelas, por lo que la estanqueidad se confió a la interposición entre ellas de una capa de masilla bituminosa.

Las vías de infiltración se ubicaban generalmente en las uniones entre las dovelas y los orificios de alojamiento de los tornillos de apriete. De los resultados de la campaña de análisis realizada entre diciembre de 1999 y enero de 2000 (sondeos, georadar, pruebas de Lugeon, etc...) deducimos un alto coeficiente de permeabilidad e indicamos un desprendimiento general del revestimiento de hormigón del terreno como causas probables, de infiltración por detrás y la presencia de lagunas de hasta unos 20 cm de espesor. Dado que los vacíos son continuos tanto longitudinal como transversalmente, asumimos que el llamado "espesor extra de excavación" no se había llenado adecuadamente. etc...). Deducimos un alto coeficiente de permeabilidad e indicamos como causas probables de filtración un desprendimiento general del revestimiento de hormigón del terreno detrás de él y la presencia de vacíos de hasta unos 20 cm de espesor.

Las fases operativas

Los trabajos realizados anteriormente para contener las filtraciones se limitaban generalmente a intentos de taponamiento desde el interior (sellado y rejuntado de juntas con diversos materiales) y/o canalización del agua de filtración presente en el interior de los revestimientos (instalación de canales y tapajuntas) y no había dado resultados suficientemente apreciables de cara a una restauración generalizada y duradera de la obra.

Tras haber trasladado todos los equipos y bidones de resina del camión Uretek al vagón de ferrocarril y haber montado un andamiaje adecuado para la elevación segura de un operario, inyectamos la resina en el intradós de las dovelas durante las tres cuartas partes de circunferencia de los anillos. Se utilizó aproximadamente 42 metros cuadrados para cada dóvela.

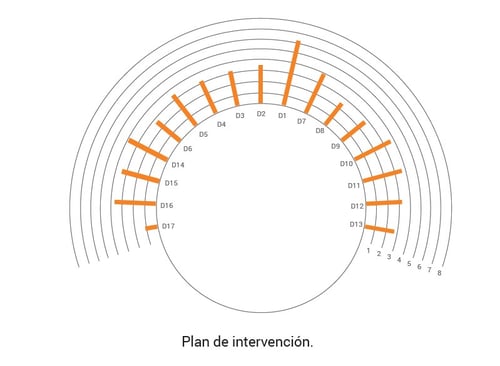

Trabajando de noche, entre las 11 p. m. y las 4 a. m., pudimos tratar un tabique por noche. Para realizar las inyecciones se utilizaron perforaciones, previamente realizadas, especialmente provistas de tubos de cobre (Ø 12 mm) sellados al hormigón de las dovelas.

Hemos optimizado la secuencia de inyecciones para conseguir el objetivo: crear barreras que interrumpan la continuidad longitudinal de los vacíos macroscópicos presentes en el intradós del revestimiento de hormigón del túnel.