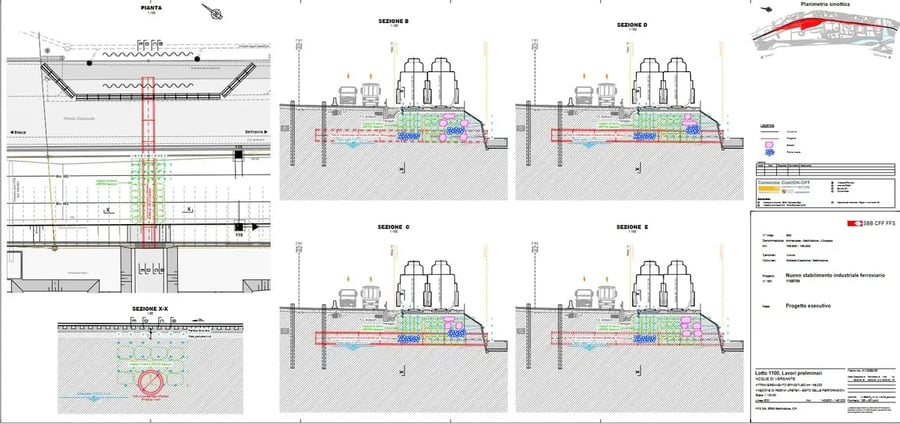

En el marco del proyecto de la nueva planta industrial ferroviaria (NSIF) en Castione (Suiza), era necesario cruzar el terraplén del ferrocarril y la carretera principal con un tubo de hormigón armado de 1,4 m de diámetro debajo de la línea.

La utilización de la técnica del hincado de tuberías, sin consolidación previa del terreno de cimentación, podría haber provocado el hundimiento del mismo y posibles inconvenientes o cierres de la línea ferroviaria.

La intervención en Castione se llevó a cabo en septiembre de 2023 con motivo de cortes en la vía 382 previstos para operaciones de mantenimiento ferroviarias. Las operaciones se realizaron con la vía adyacente en funcionamiento, sin provocar problemas a la infraestructura ferroviaria.

Empujador de tubos

EL PROBLEMA

EL ESTADO DEL TERRENO ANTES DE LA INTERVENCIÓN

La situación geológica se basa en el estudio realizado cerca del cruce de las aguas del talud. Aquí se encontró un terreno compuesto por material de vertedero y, más abajo, una capa de arena limosa con espesores que varían entre 2 y 4 m.

Con otro sondeo horizontal en el eje de la zona de hinca del tubo, se ha podido identificar el tipo de material y la presencia de bloques de piedra o residuos de antiguas construcciones (antiguos mampuestos) dentro del terraplén ferroviario. Lo que se descubrió fue que en los primeros 2 metros, el suelo está hecho de arena limosa y grava arenosa con clastos de tamaño inferior a 10cm de diámetro, mientras que no se identificaron bloques de gran tamaño.

Gracias a la perforaciones, a cargo de Uretek, fue posible dibujar la estratigrafía de las vías ferroviarias. Estos valiosos datos también se pusieron a disposición de la empresa encargada de ejecutar la perforadora para ajustar la velocidad de avance de la máquina.

REALIZACIÓN DEL TRABAJO

A partir de las indicaciones del cliente y del tipo de intervención, se iniciaron los trabajos con el estudio de la situación geológica y geotécnica inicial. Después de haber delineado la estratigrafía del terreno subyacente, Uretek llevó a cabo los trabajos de inyección de resina expansiva para consolidar el terreno.

Los trabajos de consolidación afectaron a toda la huella bajo las vías 382 y 482, en el eje de empuje del nuevo paso hidráulico. La extensión a través de las vías es de aproximadamente 9 m, con una anchura de intervención de 4,5 m.

Proyecto

Proyecto

FASES DE LA INTERVENCIÓN

Tras haber realizado el estudio de la situación geológica, las fases de intervención de Uretek se desarrollaron de la siguiente manera:

- Perforaciones e inyecciones horizontales de aproximadamente 7,5 m de longitud realizadas desde el talud en el terraplén aguas abajo, bajo la vía 482 (en funcionamiento). Estas operaciones duraron 3 días.

- Perforaciones e inyecciones verticales de 4,5m de longitud, realizadas directamente desde la plataforma de la línea 382, ya bloqueada para intervenciones de mantenimiento ferroviario. Sólo fue necesario un día para realizar la obra.

CARACTERÍSTICAS DE LA INTERVENCIÓN

- Uso de la tecnología Uretek Deep injections® con el sistema de inyección Uretek Multipoint®.

- Perforación con brocas de 26 mm de diámetro.

- Inyecciones de resina expansiva a través de tubos de inyección.

- Comprobaciones instantáneas con un sistema láser para controlar el principio de levantamiento.

LAS VENTAJAS DE LA SOLUCIÓN DE URETEK

- Rapidez: planificación y programación cuidadosa de los tiempos de ejecución que permitieron completar la obra en sólo tres días.

- No invasiva: la intervención permitió la continuidad del tráfico ferroviario sin contaminar la zona de trabajo con residuos de obra.

- Monitorización continua del trabajo: las actividades fueron monitorizadas en tiempo real mediante tecnología láser.

- Aplicación de la tecnología exclusiva Uretek Deep injections®: se inyectó la resina expansiva Uretek Geoplus® a alta presión de hinchamiento, consolidando el terreno.

- Respeto al medio ambiente: la mezcla de resinas Uretek® genera un producto final inerte, que no libera lixiviados al suelo ni a los acuíferos presentes.

CÓMO FUNCIONA EL SISTEMA DE INYECCIÓN URETEK MULTIPOINT®

Uretek utiliza la tecnología patentada Deep injection® con el sistema de inyección Multipoint® que consiste en la inyección de resinas a través de una cánula con múltiples orificios laterales denominada "multiorificio", (mientras que el sistema tradicional proporciona inyecciones a múltiples niveles mediante una cánula con un sólo agujero en el extremo).

Uretek realiza las inyecciones de forma intermitente, alternando la administración de la mezcla con pausas de duración predefinida.

La experimentación comenzó a principios de 2017 y finalizó en julio de 2018 con la presentación de la correspondiente Patente (Patente Europea EP 3 821 079 B1).

Las principales características del sistema Uretek Multipoint® :

- Malla de inyección muy densa y regular gracias al elevado número de orificios calibrados presentes en la superficie lateral de la cánula.

- Garantía de tratamiento homogéneo: gracias al diseño de la disposición de los orificios, calibrados y crecientes de tamaño con la profundidad, la resina sale por todos los orificios al mismo tiempo. Por tanto, es posible definir el caudal de un único orificio gracias a la calibración del diámetro de las aberturas realizadas en la superficie lateral de las cánulas.

- Dispersiones mínimas de resina: la resina se localiza cerca de los orificios de salida evitando dispersiones, es decir, discontinuidades del tratamiento gracias a la posibilidad de realizar las inyecciones de forma intermitente con una resina que solidifica rápidamente.

- Difusión de la mezcla incluso en volúmenes de baja permeabilidad: La resina permite la inyección a una presión de salida ligeramente superior a la presión de claquage del terreno.

COMPORTAMIENTO DEL TERRAPLÉN DURANTE LAS OPERACIONES DE PRENSADO DE TUBERÍAS

La actividad de empuje de la perforadora de tubos continuó sin problemas, sin que se produjeran fallos en la vía y, por tanto, sin crear interrupciones en el tráfico ferroviario.

Frente de excavación con la presencia de resina

Frente de excavación con la presencia de resina