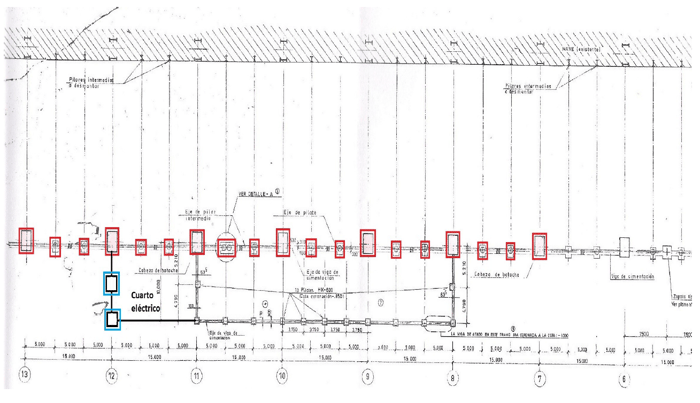

Es una de las mayores naves de la fábrica, se construyó como ampliación a otra de la misma longitud (400m) y 25m de ancho. La estructura está formada por pilares principales metálicos cada 15m, cimentados en un encepado bajo el cual hay un pilote rectangular de 2,6 x 0,6m y 18,6m de profundidad. Entre 2 pilares principales hay 2 pilares intermedios sobre zapata de 1,7 x 1,5 y 0,9m de profundidad. Anexo un cuarto eléctrico formado por pilares metálicos sobre zapatas de 2 x 1,8m y 0,9m de canto, cimentadas a cota -2,2m. El terreno de cimentación son arenas de playa.

EL PROBLEMA

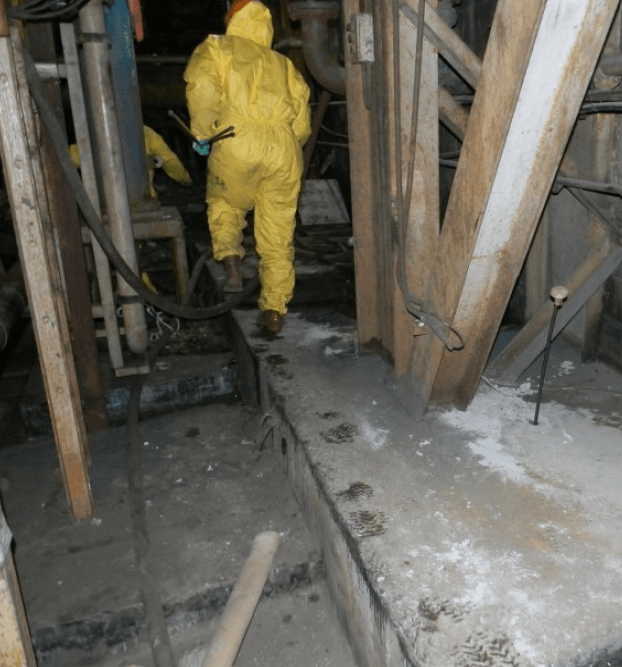

La fabricación de acero implica el tratamiento con ácidos en varias fases. Dichos ácidos escapan al terreno (normalmente algo diluidos) produciendo un lavado y destrucción del mismo, lo que provoca asientos en las estructuras y calles del complejo.

Por qué se eligió la solución de Uretek:

- Rapidez: cuidadosa planificación y programación de los tiempos de ejecución que permitieron completar la obra en poco tiempo.

- Precios competitivos.

- Intervención mínimamente invasiva: la intervención propuesta por Uretek no requirió excavaciones ni trabajos de albañilería, sin ensuciar el área, ni produciendo residuos.

- Monitorización con láser de alta precisión: tanto durante como después de la intervención, las actividades estuvieron sujetas a control en tiempo real mediante tecnología láser de última generación y personal altamente cualificado.

- Aplicación de la exclusiva tecnología Uretek Deep Injections®, que gracias a la inyección de la resina expansiva Uretek Geoplus® a alta presión de hinchamiento, compacta el terreno y estabiliza las estructuras.

- Respeto al medio ambiente: la mezcla de las resinas Uretek® genera un producto final inerte, que no libera eluatos al suelo ni a los acuíferos presentes.

LA SOLUCIÓN

Las soluciones tradicionales obligaban a una parada de la producción de la factoría y el desmontaje de gran parte de las instalaciones, con un coste en tiempo y económico muy elevado. Como alternativa se ha optado por una tecnología cuyas características son la poca invasividad y rapidez de ejecución: Uretek Deep Injections® con inyecciones de resina expansiva Uretek Geoplus®.

La intervención en los pilotes se ha ejecutado por el método de inyecciones columnares, perforando e introduciendo un tubo de inyección hasta cota -4m, y extrayéndolo simultáneamente a la fase de inyección, en ambas caras del pilote.

La intervención en las zapatas aisladas se ha ejecutado en dos fases:

- 1ª FASE – Compactación superficial: inyecciones a cota de apoyo de cimentación para mejorar las características geomecánicas del terreno y rellenar los huecos presentes entre cimentación y suelo.

- 2ª FASE – Consolidación en profundidad: inyecciones ejecutadas en tres (3) niveles de profundidad en el volumen de suelo afectado por las cargas.

EL PROYECTO EN DETALLE

La intervención de recompresión y consolidación efectuada en la nave P-2 de la factoría de Acerinox en Palmones, Algeciras (Cádiz), ha tenido como objetivo inyecciones de resina en el suelo de cimentación subyacente por 7 encepados de pilotes en pilares principales, de 12 zapatas aisladas en pilares intermedios y de 2 zapatas aisladas en cuarto eléctrico.

El terreno de cimentación son arenas de playa. El tratamiento del acero con distintos ácidos y las fugas

de los mismos han provocado la destrucción y lavado del terreno de cimentación, dejando huecos de hasta 50cm en las soleras exteriores a la nave. Aunque de momento no ha habido asientos, se ha querido asegurar el correcto funcionamiento de los pilotes en el futuro, volviendo a ponerlos en contacto en su tramo superior con el terreno.

El tratamiento consistió en una inyección columnar a cada lado del pilote rectangular, de forma que se

rellenan los huecos y compacta el terreno para volver a poner en contacto pilote y terreno. En las zapatas aisladas se aplicó el método tradicional DEEP INJECTIONS con inyecciones en 3 niveles.

La tecnología aplicada, protegida por la Patente Europea n º 0851064 de propiedad de la empresa Uretek Srl, ha permitido la densificación en las profundidades del terreno a través de la inyección en el terreno mismo de resinas de poliuretano con alta presión de expansión, que, expandiéndose han transmitido al volumen sólido a su alrededor una acción de compactación que origina un aumento de capacidad de carga.

La tecnología aplicada, protegida por la Patente Europea n º 0851064 de propiedad de la empresa Uretek Srl, ha permitido la densificación en las profundidades del terreno a través de la inyección en el terreno mismo de resinas de poliuretano con alta presión de expansión, que, expandiéndose han transmitido al volumen sólido a su alrededor una acción de compactación que origina un aumento de capacidad de carga.

No fue necesario interrumpir la producción de la factoría ni desmontar ningún tipo de instalaciones, ya que la flexibilidad de todos los elementos necesarios para el trabajo permitieron llegar a los sitios más inaccesibles, dejando el camión taller en el exterior de la nave.

Una vez en obra se realizó una prueba penetrométrica para determinar las características del terreno. Se obtuvieron valores entre 3 y 6 golpes hasta cota -3,3m, profundidad a la que había llegado el lavado del terreno, obteniéndose rechazo a la cota -3,7m.

Después de la intervención se repitió en ensayo penetrométrico para verificar el aumento de resistencia penetrométrica por punta, que fué de un 300% aproximadamente, obteniéndose rechado a la cota -2,8m.

El tratamiento se completó con la mejora del terreno de cimentación bajo 2 pilares del cuarto eléctrico anexo.

La resina es resistente a todos los ácidos presentes en la factoría, por lo que la intervención ha sido garantizada por 10 años.