La guardería “Agazziana” de Merano está situada en un edificio desarrollado en dos plantas sobre rasante más un nivel de sótano parcial.

EL PROBLEMA

Desde hace algún tiempo, los trabajadores de la escuela habían notado depresiones en el suelo. La inspección de la cavidad donde se encuentra las instalaciones de calefacción, descubrió una fuga en una de las tuberías y el deterioro de algunos elementos del forjado, parcialmente fracturado. Era necesario y urgente asegurar dicho forjado.

Por qué se eligió la solución de Uretek:

- Rapidez: cuidadosa planificación y programación de los tiempos de ejecución que permitieron completar la obra en poco tiempo;

- Precios competitivos;

- Intervención mínimamente invasiva: la intervención propuesta por Uretek no requirió excavaciones ni trabajos de albañilería, sin ensuciar el área, ni produciendo residuos;

- Monitorización con láser de alta precisión: tanto durante como después de la intervención, las actividades estuvieron sujetas a control en tiempo real mediante tecnología láser de última generación y personal altamente cualificado;

- Aplicación de la exclusiva tecnología Uretek Cavity Filling® qespecíficamente diseñada para el rellenado y estabilización completa de cavidades subterráneas y espacios de arrastre que, además de saturar completamente los huecos, restaura el estado original de tensión, evitando posibles fallos futuros del piso relacionados con colapsos repentinos de las paredes de la cavidad;

- Respeto al medio ambiente: la mezcla de las resinas Uretek® genera un producto final inerte, que no libera eluatos al suelo ni a los acuíferos presentes.

LA SOLUCIÓN

Cavity Filling® ahora se revela como la solución más adecuada: Coste reducido, espacios pequeños para la ejecución de la obra, pavimento accesible con total seguridad después de la intervención.

La arcilla expandida se bombeó en la cavidad a través de los agujeros de 13 cm de diámetro ejecutados bajo la pavimentación de la planta baja.

Después de haber llenado aproximadamente el 90% de volumen disponibles, los mismos agujeros se aprovecharon para la colocación de los tubos para la inyección de la resina expansiva, colocándolos con diferentes inclinaciones de manera que la resina pudiera distribuirse con mayor uniformidad.

Observaciones:

Para resolver el problema con métodos tradicionales sería necesario rehacer el forjado por completo. Además de los altos costes, esto daría como resultado el cierre de escuela durante varias semanas.

EL PROYECTO EN DETALLE

Las fases operativas

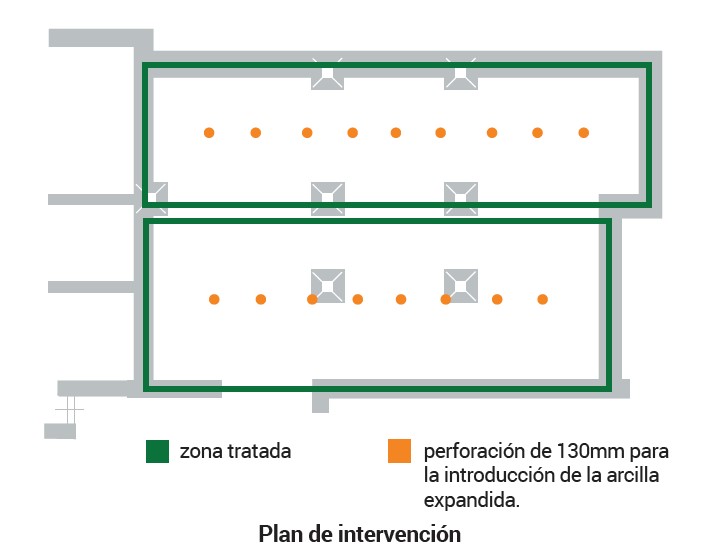

Bombeamos la arcilla expandida en la cavidad a través de agujeros hechos en el piso de la planta baja. Para lograr el máximo relleno posible, los agujeros, con un diámetro de 130 mm, se colocaron de acuerdo con una malla cuadrada de aproximadamente 2,0 metros a cada lado.

Dentro de la cavidad la arcilla expandida tendía a estar dispuesta por gravedad, formando conos con una inclinación igual al ángulo de pendiente natural de la propia arcilla; gracias a la ayuda de boquillas direccionales, hemos obtenido un depósito más homogéneo del material hasta el llenado de aproximadamente el 90% de todo el volumen.

Después de rellenar con arcilla, en los mismos orificios insertamos los tubos para la inyección de la resina expansiva, disponiéndolos con varias inclinaciones para que la resina pudiera asentarse con mayor uniformidad. En este punto, para asegurarnos de que la resina estaba en las condiciones ideales de confinamiento completo y al mismo tiempo no se escapaba de los agujeros durante la expansión, cerramos los agujeros antes mencionados con una lechada de hormigón.

La resina inyectada, expandiendo, saturó el volumen interno, compactó los granos que constituyen el relleno y permitió alcanzar, sobre la bóveda, la presión de contraste necesaria para soportar el suelo. La acción combinada de los dos materiales resolvió el problema de forma económica, rápida, segura y con la menor invasividad posible.

Comprobaciones e inspecciones

Comprobamos inicialmente la cavidad visualmente, hasta donde la pila de escombros lo permitía, accediendo a ella a través de una puerta construida para los trabajos de mantenimiento del sistema de calefacción. Las obras se verificaron constantemente con niveles de láser que señalan movimientos incluso milimétricos del piso.