Puente de mampostería de 1600, hecho para cruzar la barcos de gran tamaño. Es un puente de doble arco con la base de granito y la parte superior en ladrillo enlucidos. La parte transitable está constituida por un simple adoquinado.

EL PROBLEMA

La escorrentía producida por las aguas de lluvia, que fue continua en el tiempo, produjo la desintegración del aglutinante interpuesto entre los diferentes ladrillos, causando un aumento de los huecos dentro de las paredes del sistema. La consiguiente disminución de la “sección resistente” podría provocar, en el tiempo, la caída del conjunto.

Por qué se eligió la solución de Uretek:

- Rapidez: cuidadosa planificación y programación de los tiempos de ejecución que permitieron completar la obra en poco tiempo;

- Precios competitivos;

- Intervención mínimamente invasiva: la intervención propuesta por Uretek no requirió excavaciones ni trabajos de albañilería, sin ensuciar el área, ni produciendo residuos;

- Monitorización con láser de alta precisión: tanto durante como después de la intervención, las actividades estuvieron sujetas a control en tiempo real mediante tecnología láser de última generación y personal altamente cualificado;

- Aplicación de la resina Uretek Idro CP200 con características mecánicas comparables a las de los morteros de lecho normales, no sufre lavado y es impermeable;

- Respeto al medio ambiente: la mezcla de las resinas Uretek® genera un producto final inerte, que no libera eluatos al suelo ni a los acuíferos presentes.

LA SOLUCIÓN

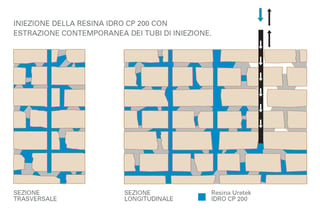

Se optó por intervenir con la tecnología innovadora Uretek Walls Restoring® Antes de llevar a cabo las inyecciones se ha eliminado el aglutinante de cemento deteriorado.

Posteriormente se decidió retirar y limpiar el mortero existente a una profundidad de unos 5 cm. A continuación, la superficie de la pared se lavó con agua y agentes químicos y por último, las grietas y juntas han sido selladas con mortero nuevo para evitar las fugas de la resina inyectada.

Observaciones:

La resina, además de la presión hidráulica de la bomba, también es empujada sobre todo por su propia presión de expansión. Tal presión permite a la resina rellenar todos los huecos presentes en el núcleo del muro, incluso si se encuentra en una cota más alta que la salida del tubo de inyección.

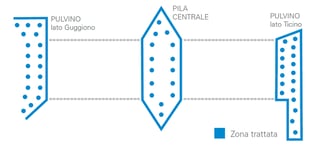

EL PROYECTO EN DETALLE

La extensión de la mampostería a tratar abarcaba 175 metros cúbicos y se realizaron 53 inyecciones en columna. Las perforaciones se ejecutaron verticalmente, manteniendo un intereje de alrededor de 100 cm.

Durante las inyecciones los tubos se extraen gradualmente, a partir de una profundidad de - 5.0 m en comparación con de la cubierta del puente.

La resina IDRO CP 200® se inyecta en estado líquido, mientras que está ya en el proceso de reacción y en un tiempo entre 30 a 60 segundos, se completa la expansión mediante el aumento de volumen hasta un máximo de 2,5 veces.

Normalmente, después de alrededor de 24 horas las características mecánicas adquiridas se pueden considerar definitivas.